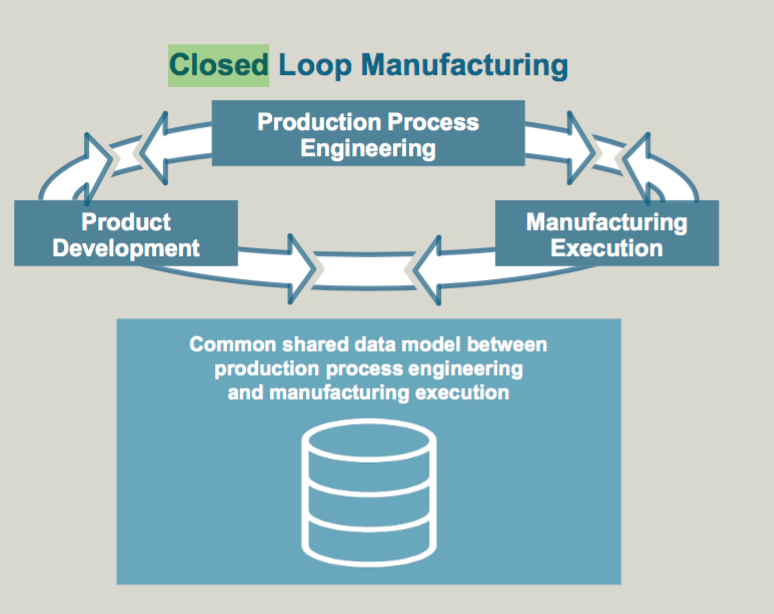

製造プロセスの高度化においては、製造現場で収集・集積した情報を、設計行程にフィードバックするクローズド・ループ・マニュファクチャリングの構築を推奨します。

クローズド・ループ・マニュファクチャリングとは?

Closed Loop Manufacturing(CLM)は、製造プロセス全体での効率と生産性の向上を目指すアプローチであり、生産からエンドユーザーまでのフローを一つの連続したシステムとして扱います。これには、データの収集と分析、設計とシミュレーション、生産プロセスの最適化、品質管理、リアルタイムフィードバック、そして継続的な改善が含まれます。クローズドループ製造の主な利点は、製品の品質、効率、コストの削減、およびサプライチェーンの効率の向上です。

CLMのフェーズ構成:

- 設計フェーズ:製品設計を行う際には、シミュレーションやコンピュータ支援設計(CAD)ツールを使用して、仮想環境で設計の検証やテストが行われます。

- 製造フェーズ:設計が承認されたら、製造フェーズが始まります。ここでは、生産ラインでの効率的な生産を目指すために自動化やリアルタイムのフィードバックが活用されます。

- テストとフィードバック:製造された製品はテストを受け、その結果はデータとして収集されます。このデータは、製造プロセスの改善や製品設計の改善のために再利用されます。

- 改善と最適化:フィードバックを受け取ると、設計や製造プロセスの改善が行われます。この繰り返しにより、継続的な改善と最適化が実現されます。

CLMは、産業におけるサステナビリティと継続的な成長を実現するための重要な手法となりつつあります。これは、高品質な製品の生産に必要な時間とコストを削減し、効率的なサプライチェーンを構築・維持するために不可欠な概念といえます。

クローズド・ループ・クオリティとは?

Closed Loop Quality(CLQ)は、製品品質を継続的に改善するためのアプローチです。製造プロセスにおいて品質データを収集、分析、そして活用することで、品質問題の原因を特定し、修正策を実行します。これはフィードバックループの形式で行われ、結果として製造プロセスの改善や製品の品質向上が実現されます。

CLQのフェーズ構成:

- データ収集:製造プロセスのあらゆる段階からの品質データを収集します。これには、センサーや検査機器からのリアルタイムのデータ、品質検査の結果、顧客からのフィードバックなどが含まれます。

- データ分析:収集されたデータを分析し、パターンやトレンド、異常値を特定します。これにより、品質問題の原因や影響を理解するための洞察を得られます。

- 修正策の実行:分析の結果を基にして、品質問題の原因を取り除くための修正策を実行します。これには、製造プロセスの変更、設計の改善、トレーニングの提供などが含まれます。

- フィードバックと改善:修正策の結果を評価し、効果を確認します。さらなる品質改善のためのフィードバックを収集し、繰り返しのプロセスを続けます。

CLQは、製造業において品質保証や製品の信頼性を向上させ、顧客満足度を高めるための重要な手段となっています。さらに、コスト削減、リスク低減、市場での競争力の向上にも寄与します。

CLM/CLQの違いは?

Closed Loop Manufacturing(CLM)とClosed Loop Quality(CLQ)は、製造業において効率、生産性、および品質を向上させるためのアプローチですが、異なる焦点を当てています。

- Closed Loop Manufacturing (CLM):製造プロセス全体の効率と生産性を向上させるためのアプローチであり、デザイン、製造、テスト、フィードバック、改善の各フェーズを一つの連続したシステムとして扱います。CLMは生産ラインの効率、生産速度、製造コストの削減を目的としています。

- Closed Loop Quality (CLQ):製品の品質を継続的に改善するためのアプローチであり、品質データの収集、分析、修正策の実行、フィードバックと改善の各フェーズを一つの連続したシステムとして扱います。CLQは製品の品質、顧客満足度、品質に関連するリスクの削減を目的としています。

CLMとCLQの関係は密接で相補的です。CLMは製造プロセスを最適化するためにデータを活用し、CLQは製品品質を改善するためにデータを活用します。両者はデータ駆動型のアプローチを共有しており、フィードバックループを利用して継続的な改善を促進します。

CLMとCLQを組み合わせることで、製造プロセスの効率と生産性を向上させると同時に、製品の品質も向上させることができます。したがって、これらのアプローチを連携させて適用することで、製造業が競争力を維持し、サステナビリティを実現する上での利点が得られます。

CLM/CLQ構築に向けた課題とは?

CLM(Closed Loop Manufacturing)およびCLQ(Closed Loop Quality)を実現するためには、多くの課題があります。CLM/CLQは複雑なプロセスとデータの分析を必要とするため、実現に際しては以下のような一般的な課題が存在します。

- データの収集と統合:製造業では、多様なソースから大量のデータが生成されます。これらのデータを収集し、統合することは大きな課題となります。

- データの品質と整合性:収集されたデータの品質が低い、またはデータに整合性がない場合、分析の結果が不正確になる可能性があります。

- システムソリューションの選択:適切なシステムソリューションを選択することは、CLMおよびCLQの実現にとって重要です。しかし、多様なシステムソリューションが存在するため、その選択は課題となります。

- 組織の文化と変更管理:組織の文化が変化に対する理解が十分でない場合、CLMおよびCLQの導入は難しくなります。従業員が新しいアプローチに適応するためのチェンジマネジメントが重要です。

- リアルタイムのフィードバックと対応:リアルタイムのフィードバックを効果的に活用するためには、迅速な対応が必要です。しかし、リアルタイムの対応が困難な場合があり、そのような課題を克服するプロセスの設計が不可欠です。

- 継続的な改善:CLMおよびCLQは、継続的な改善を目指すアプローチです。しかし、継続的な改善を実現するためには、組織全体のコミットメントが必要です。

- セキュリティとプライバシー:大量のデータを収集し、分析することは、セキュリティおよびプライバシーのリスクを増加させます。適切なセキュリティ対策が必要です。

- コストとROI(投資対効果):CLMおよびCLQの導入にはコストがかかります。ROIを評価し、適切な投資を行うことが重要です。

これらの課題に対処するためには、組織全体の取り組みが必要です。データの収集と統合、技術の選択、変更管理、セキュリティ対策、ROIの評価など、様々な側面からアプローチすることが重要です。

システム・アーキテクチャーとその課題とは?

CLM・CLQの実現には、効果的なシステムアーキテクチャーの構築が不可欠です。

- 統合されたデータとシステムプラットフォーム:

- データ統合プラットフォーム: 多様なデータソースからデータを収集し、統合するためのプラットフォームが必要です。データウェアハウス、データレイク、ETLツールなどの要素がありますが、特に基幹業務を支えるシステムが重要です。

- PLM(Product Lifecycle Management): 製品のライフサイクル全体を管理するためのシステムであり、製品の設計、製造、保守などのプロセスを統合します。

- ERP(Enterprise Resource Planning): 企業のリソースを効率的に管理するためのシステムであり、製造、財務、在庫、購買などのプロセスを統合します。

- MES(Manufacturing Execution System): 製造プロセスをリアルタイムで管理するためのシステムであり、生産スケジュール、在庫、品質などのデータを統合します。

- IoTデバイス: 製造プロセスの各段階でのデータをリアルタイムで収集するためには、IoTデバイスやセンサーが必要です。これにより、機器の状態、生産量、品質データなどを収集します。

- エッジコンピューティング: データの初期処理とフィルタリングを行うためには、エッジコンピューティングが有効です。これにより、ネットワークの負荷が軽減され、データの転送時間を短縮します。

- データ分析ツール: 収集されたデータの分析を行うためのツールが必要です。例としては、ビジネスインテリジェンスツール、機械学習ツール、統計分析ツールなどが挙げられます。

- ダッシュボードと可視化: 分析結果を効果的に可視化するためには、ダッシュボードや可視化ツールが有効です。

- 自動化ツール: フィードバックループを閉じ、製造プロセスや品質管理を自動化するためには、自動化ツールが必要です。

- セキュリティ対策: システム全体のセキュリティを確保するためには、ファイアウォール、エンドポイントセキュリティ、データ暗号化、アクセス制御などのセキュリティ対策が必要です。クラウドコンピューティングの利用が制限される場合、オンプレミスのインフラストラクチャーまたはプライベートクラウドを利用することで、データセキュリティを保つことができます。

具体的なソリューション例

- MES(Manufacturing Execution System): シーメンスの「Simatic IT」やロックウェルオートメーションの「FactoryTalk ProductionCentre」があります。

- PLM(Product Lifecycle Management): オートデスクの「Fusion 360」、PTCの「Windchill」、Dassault Systèmesの「ENOVIA」などがあります。

- ERP(Enterprise Resource Planning): サップの「SAP ERP」、オラクルの「Oracle ERP Cloud」、マイクロソフトの「Dynamics 365」などがあります。

- SCADA(Supervisory Control And Data Acquisition): シーメンスの「WinCC」、シュナイダーエレクトリックの「Wonderware」、ロックウェルオートメーションの「FactoryTalk View」などがあります。

- QMS(Quality Management System): スパルタシステムズの「TrackWise」、エティックスの「Verse Solutions」、マスターコントロールの「MasterControl QMS」などがあります。

- IoT(Internet of Things): シーメンスの「MindSphere」、シスコの「Cisco IoT」、PTCの「ThingWorx」などがあります。

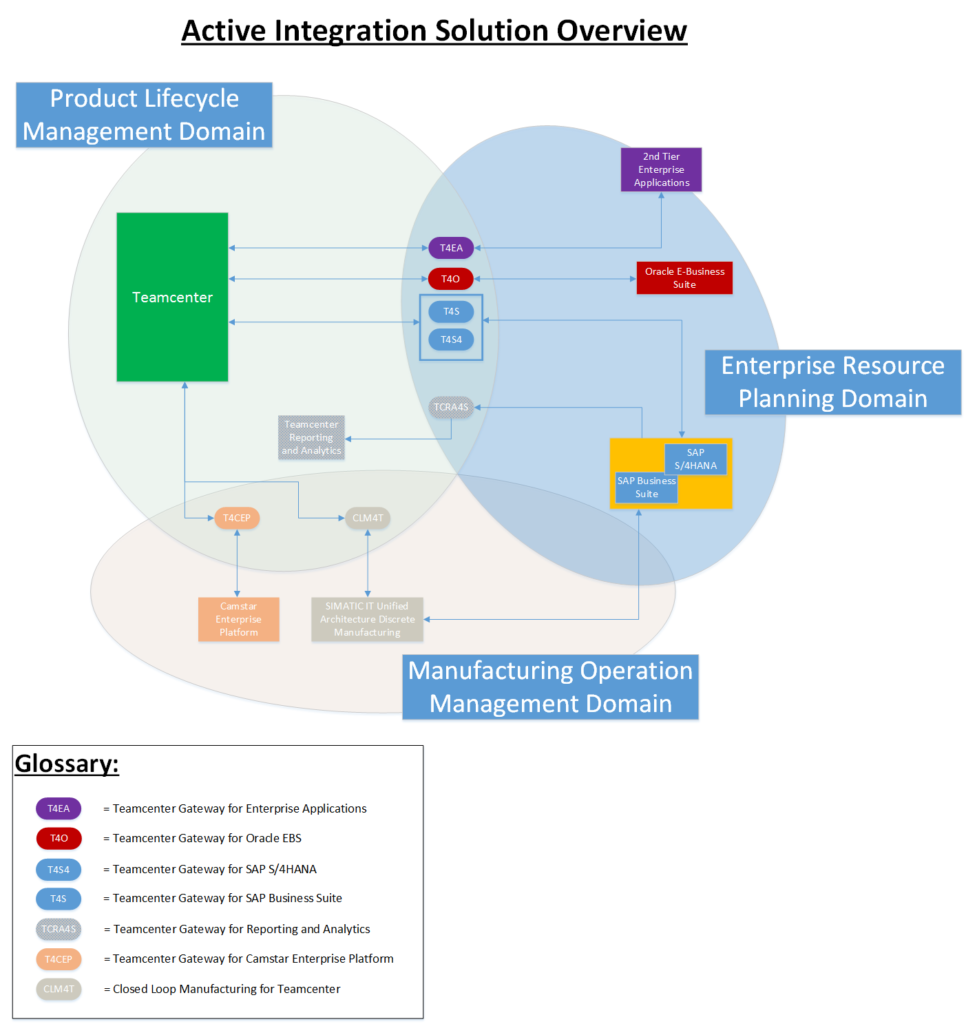

課題:多くの企業では、PLM、ERP、MESが別のシステムとなっており、それらを統合する必要があります。一方、ERPに比し、PLM/MESはベストプラクティス集積が少なく、最適な機能配置の検討に難しさがあります。

システム機能配置

Closed Loop Manufacturing for Teamcenter – Active Integration Solution Overview (siemens.com)